Perspectivas de la industria

Perspectivas de la industria

Tendencias de Control de Movimiento a Seguir en 2021

by Kristin Lewotsky, editora colaboradora

A3 México

Posted 23/04/2021

Nota del editor: para obtener más detalles sobre las tendencias a continuación, además de información adicional sobre el control de movimiento, regístrese en nuestro seminario web gratuito, Tendencias para observar en Motion Control.

Los usuarios finales industriales enfrentan desafíos en todos los lados. Los clientes esperan más rendimiento a un precio más bajo. La creciente demanda de personalización significa que la producción en masa ha sido reemplazada por la búsqueda de equipos y software que admitirán cambios rápidos y flexibilidad de producción que conducen al escurridizo lote de uno. Mientras tanto, el mercado competitivo obligó a muchas industrias a operar con márgenes muy reducidos. Y eso fue antes de que el coronavirus enviara ondas de choque a la economía mundial.

Según el Foro Económico Mundial, el PIB de EE. UU. Cayó un 5% en el primer trimestre de 2020 y un 32,9% en el segundo. El sector de control de movimiento y las industrias a las que da soporte han obtenido mejores resultados. Sin embargo. Alex Shikany, vicepresidente de Membresía e Inteligencia Comercial de la Association for Advancing Automation declaró que los pedidos reportados por los miembros de MCMA para el segundo trimestre de 2020 fueron de $ 828 millones, un 6,7% menos año tras año desde el segundo trimestre de 2019, y los envíos cayeron un 5%. Los pedidos para la primera mitad de 2020 cayeron año tras año en $ 1,670 millones, o un 5,8%.

Nadie negará las desafiantes condiciones del mercado que enfrentamos. Dicho esto, hay razones para un optimismo cauteloso en la industria manufacturera, como muestra este Informe Especial A3. Mientras tanto, las tendencias tecnológicas identificadas en este artículo presentan a los OEM, integradores y usuarios finales con herramientas para abordar estos desafíos de frente.

Digitalización

Industria 4.0, fábricas inteligentes, sistemas físicos cibernéticos… En nuestra era de todo definido por software, los fabricantes de equipos originales y los usuarios finales están recurriendo a las tecnologías digitales no solo para sobrevivir a los desafíos del mercado, sino para prosperar. La tendencia hacia la digitalización (convertir entradas analógicas, mecánicas e incluso manuales en formato digital) ha estado en marcha durante décadas. La digitalización, que utiliza datos digitales para ejecutar y mejorar procesos, está ganando impulso en todas las industrias a medida que más y más empresas buscan aumentar la productividad y la calidad del producto al tiempo que reducen el tiempo de inactividad no programado y los costos operativos.

La digitalización aprovecha tecnologías como IIoT, edge computing y 5G para admitir casos de uso como el mantenimiento predictivo, los gemelos digitales y la realidad aumentada. Aquí, veremos más de cerca cada ejemplo.

Internet industrial de las cosas (IIoT)

Todos los usuarios finales de todas las industrias desean una mejor visibilidad del estado y el rendimiento de sus equipos, la productividad de su operación y la calidad de los productos que producen. La Internet industrial de las cosas (IIoT) puede satisfacer estas necesidades. Si se ejecuta correctamente, una estrategia de IIoT puede generar mejoras significativas en el tiempo de actividad y la productividad al tiempo que se reducen los costos.

Estrictamente hablando, el IIoT es un tejido de sensores y componentes inteligentes que están conectados en red para intercambiar datos, a menudo casi en tiempo real. Sin embargo, cuando la gente habla del IIoT, es en el contexto de las formas en que se pueden analizar los datos de esos elementos industriales para proporcionar información sobre el rendimiento, el estado y el rendimiento del equipo. Los datos se pueden agregar en alguna plataforma centralizada para análisis y visualización. Los casos de uso incluyen monitoreo del estado de los equipos en línea, análisis de energía, control de procesos, garantía de calidad y más.

Los dispositivos del IIoT pueden enviar datos a la nube para su análisis mediante aplicaciones de inteligencia artificial (IA) o aprendizaje automático (ML). Un tablero de una aplicación IIoT puede presentar indicadores clave de rendimiento (KPI) o datos de condición de sensores de temperatura, monitores de corriente o monitores de vibración que se pueden analizar para detectar defectos en desarrollo.

Los dispositivos del IIoT pueden enviar datos a la nube para su análisis mediante aplicaciones de inteligencia artificial (IA) o aprendizaje automático (ML). Un tablero de una aplicación IIoT puede presentar indicadores clave de rendimiento (KPI) o datos de condición de sensores de temperatura, monitores de corriente o monitores de vibración que se pueden analizar para detectar defectos en desarrollo.

La conectividad del IIoT puede hacer posible que cualquier usuario con permiso acceda a los datos desde cualquier lugar. Los gerentes pueden monitorear el equipo desde su escritorio o su estudio. Los OEM y el personal de mantenimiento pueden solucionar problemas en todas las instalaciones, en la ciudad o en todo el país (consulte la figura 1). La visibilidad permite que las mejores prácticas se propaguen en una organización, de un turno a otro, de una instalación a otra o de un país a otro.

Computación de Nueva Era

Aunque el IIoT ofrece muchos beneficios, también presenta algunos problemas. El primer desafío es el resultado del gran volumen de datos generados por todas las cosas industriales. Enviar esos datos a la nube (ya sea una nube empresarial privada o una nube pública) requiere una enorme cantidad de ancho de banda. La demanda se ve agravada por el hecho de que muchos sensores informan en su mayor parte de funcionamiento en estado estable. El envío de todos los datos capturados puede abrumar a una red, lo que en algunos casos puede generar la necesidad de una actualización de la infraestructura.

En segundo lugar, enviar datos a la nube introduce latencia. Si bien ese no es un problema importante para un defecto que se desarrolla lentamente en una aplicación de monitoreo de condición, un problema de rendimiento en una línea de producción de alta velocidad puede generar un volumen significativo de desechos (y pérdidas) en muy poco tiempo.

Por último, aparte de los beneficios del IIoT, las organizaciones industriales tienen una gran preocupación por las violaciones de datos y las vulnerabilidades de seguridad. En muchos casos, los usuarios no solo se muestran reacios a permitir controles y actualizaciones de fuentes externas, sino que incluso no están dispuestos a exponer datos para su visualización y análisis. La computación perimetral proporciona una solución para estas tres preocupaciones.

En la informática de borde, la adquisición, el análisis y el almacenamiento de datos se llevan a cabo dentro del "borde" de la red empresarial, antes de que los datos pasen a Internet. Realizar el análisis lo más cerca posible de los dispositivos que generan los datos minimiza la demanda de ancho de banda y la latencia. El nivel de sofisticación varía de una implementación a otra. En algunos casos, la computación de borde solo implica pasos de preprocesamiento como el filtrado y la normalización para minimizar el volumen de datos que pasan a través de la red. En otros casos, los propios dispositivos de borde son capaces de ejecutar aplicaciones de IA y ML para permitir no solo visualización y análisis, sino también alertas y respuestas automatizadas.

Mantener los procesos dentro de la red empresarial reduce drásticamente las vulnerabilidades de seguridad, lo que permite que los usuarios finales se sientan cómodos no solo viendo los datos, sino también permitiendo el control y las actualizaciones de la máquina.

La computación perimetral se aplica mejor a aplicaciones que son muy sensibles al tiempo, que involucran grandes cantidades de datos o ambas cosas. Carsten Baumann, director de iniciativas estratégicas y arquitecto de soluciones de la división Secure Power de Schneider Electric, señala como un buen ejemplo a un cliente de bebidas que aplica el procesamiento de borde para la garantía de calidad y el control de procesos. La organización utiliza visión artificial para monitorear el desempeño de los ejes de movimiento, verificando los niveles de llenado, la posición de la etiqueta, etc. Inicialmente, la empresa realizaba análisis en la nube. La transmisión de datos cuesta dinero en términos de ancho de banda. Enviar los datos fuera de las instalaciones presentaba un riesgo de seguridad. Más importante aún, la solución basada en la nube introdujo latencia. Para cuando se detectó un problema, se habrían producido varios productos de calidad inferior.

“El proceso tomó demasiado tiempo”, dice Baumann. "Habrían tenido que ralentizar el proceso de fabricación para ponerse al día con la latencia que experimentaron al realizar los análisis en la nube". Después de analizar la situación, la empresa determinó que el procesamiento debía realizarse directamente en el piso de producción mediante la informática de punta. “[Con una solución informática de borde], pudieron reducir la latencia a menos de un segundo. Como resultado, pudieron ejecutar el proceso de fabricación exactamente a la velocidad para la que fue diseñado y optimizado sin que el análisis de datos afectara el proceso de fabricación en sí”.

Mantenimiento Predictivo

Mantenimiento Predictivo

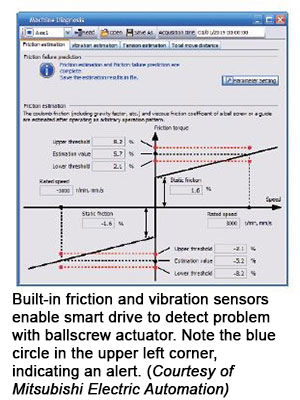

Con el propósito de ayudar a prevenir el tiempo de inactividad no programado y minimizar los costos operativos, el mantenimiento predictivo combina datos actuales e históricos de sensores y componentes inteligentes con modelos y análisis avanzados para identificar problemas mucho antes de que se vuelvan críticos. Los aumentos repentinos de temperatura o los picos en el espectro de vibración de un motor pueden indicar un defecto en el rodamiento en desarrollo, por ejemplo (ver figura 2). El mantenimiento predictivo a través del monitoreo remoto no solo evita fallas catastróficas, sino que también brinda a las empresas la oportunidad de solicitar piezas y programar el mantenimiento en el momento que menos interrumpa el programa.

Según el Departamento de Energía de EE. UU., El ahorro promedio para un programa de mantenimiento predictivo es:

- Reducción del 25% al 30% en los costos de mantenimiento

- 70% a 75% de eliminación de fallas

- Reducción del 35% al 45% en el tiempo de inactividad

- 20% a 25% de aumento en la producción

El mantenimiento predictivo está lejos de ser nuevo. Durante la última década más o menos, ha habido un interés constante, aunque lentamente creciente, en la tecnología, particularmente por parte de los OEM que buscan optimizar la gestión de la flota. Sin embargo, la línea de tendencia cambió abruptamente con el advenimiento de la pandemia de COVID-19. De repente, viajar al cliente para solucionar problemas y reparar equipos defectuosos ya no era una opción fácil. Los técnicos de ingeniería y confiabilidad necesitaban acceso y visibilidad en tiempo real desde cualquier lugar. El mantenimiento predictivo, cortesía del IIoT, no solo captura los datos, sino que los pone a disposición de los expertos externos en toda la cadena alimentaria.

Simulación, Gemelos Digitales y Realidad Virtual

La simulación juega un papel cada vez más importante en el diseño, la puesta en servicio, la operación y el mantenimiento de equipos automatizados. Los días de diseñar una máquina en papel y luego descubrir problemas en la fase de prototipo están desapareciendo rápidamente. Las simulaciones detalladas de máquinas permiten la creación de prototipos, la puesta en marcha y el mantenimiento virtuales. Esto es particularmente efectivo en el caso del gemelo digital.

Un gemelo digital consiste en un modelo detallado de un dispositivo físico real, actualizado constantemente utilizando datos de sensores del activo físico real. Con el tiempo, el gemelo digital se convierte en una representación muy precisa del equipo. Se puede aplicar a nivel de máquina, a nivel de línea de producción o incluso a nivel de fábrica. Se puede utilizar para la puesta en servicio virtual, para monitorear el desgaste de los componentes, solucionar problemas, probar nuevos algoritmos de control, etc.

La simulación también se puede utilizar para proporcionar una experiencia de realidad virtual para el personal, como los operadores y el mantenimiento. El modelado permite a los usuarios aprender nuevas tareas o experimentar con técnicas mientras ven una representación precisa de la respuesta de la máquina. Pueden aprender a responder a situaciones de emergencia como incendios y poner a prueba su comprensión después.

Realidad Aumentada

La fabricación y otras industrias que utilizan el control de movimiento se enfrentan a una brecha de habilidades. Los “susurradores de máquinas” de la generación del baby boom se están retirando, llevándose sus décadas de conocimiento y experiencia con ellos. El trabajador conectado aprovecha la realidad aumentada para ayudar a cerrar esa brecha de habilidades, acelerando la capacitación, proporcionando una conexión fácil con la experiencia fuera del sitio y ofreciendo acceso rápido y móvil a información que solía estar disponible solo en manuales impresos.

Las soluciones de realidad aumentada superponen la escena con datos digitales que brindan más información sobre el componente mostrado. (Cortesía de PTC) La realidad aumentada complementa la escena física real con información adicional. Si un operador necesita realizar un proceso desconocido, una pantalla de realidad aumentada podría mostrar una secuencia de pasos o incluso una animación superpuesta a la escena real a medida que avanza en el proceso. A un técnico de mantenimiento que mira la carcasa de la caja de cambios se le puede mostrar una representación de los componentes internos, así como una lista de parámetros de funcionamiento como la temperatura del cojinete, la viscosidad del aceite, etc. (consulte la figura 3). El sistema entregaría la información y la respuesta adecuada directamente a la pantalla para que el personal ya no tenga que adivinar.

Las soluciones de realidad aumentada superponen la escena con datos digitales que brindan más información sobre el componente mostrado. (Cortesía de PTC) La realidad aumentada complementa la escena física real con información adicional. Si un operador necesita realizar un proceso desconocido, una pantalla de realidad aumentada podría mostrar una secuencia de pasos o incluso una animación superpuesta a la escena real a medida que avanza en el proceso. A un técnico de mantenimiento que mira la carcasa de la caja de cambios se le puede mostrar una representación de los componentes internos, así como una lista de parámetros de funcionamiento como la temperatura del cojinete, la viscosidad del aceite, etc. (consulte la figura 3). El sistema entregaría la información y la respuesta adecuada directamente a la pantalla para que el personal ya no tenga que adivinar.

Una vez más, las limitaciones de la pandemia como el distanciamiento social, la escasez de personal e incluso los despidos han aumentado drásticamente la adopción de la realidad aumentada. Si ocurre un problema cuando un personal básico está en el sitio y el ingeniero de mantenimiento está en casa, la realidad aumentada no solo permitiría al personal en el sitio obtener información adicional sobre el problema, el experto externo podría agregar flechas y círculos a la imagen para mostrar características de interés para ayudar con la explicación de la reparación.

“Antes de Covid, [la realidad aumentada] siempre fue un gran concepto”, dice Craig Resnick, vicepresidente de ARC Advisory Group (Dedham, Massachusetts). "Las empresas dirían: 'Llegaremos allí algún día, pero solo podemos gastar dinero donde tenemos un ROI de 12 meses o menos'". Luego, la pandemia trajo cierres, distanciamiento social y recortes de personal, lo que obligó a muchas empresas a reconsiderar sus posiciones, no solo adoptando la realidad aumentada sino manteniéndola en el futuro. "Ahora, están pensando, '¿Podemos garantizar que esto nunca volverá a suceder?' Por supuesto, la respuesta es no".

5G

Es casi imposible encender la televisión o visitar un sitio web de noticias o entretenimiento sin ver un anuncio del servicio celular 5G. En realidad, el mayor impacto de 5G no será impulsado por su capacidad para descargar una película en unos pocos segundos, sino por su capacidad para admitir comunicaciones masivamente paralelas de máquina a máquina con alta confiabilidad y latencia de milisegundos. Hecho a medida para el IIoT, 5G admitirá casos de uso como diseños de fábrica reconfigurables y aplicaciones de trabajadores conectados como la realidad aumentada.

Las redes 3G y 4G LTE operan en el extremo de frecuencia más baja del espectro de RF (600 MHz a 2 GHz). Esta región requiere torres altas y antenas más grandes para generar ondas de radio. Las señales son moderadamente rápidas y penetran bien en los edificios, pero las latencias son insuficientes para la mayoría de las aplicaciones críticas para la seguridad. Las redes 5G operan en la banda media (2 GHz a 10 GHz) y la banda alta (10 GHz a 37 GHz). Las frecuencias más altas significan velocidades más altas, latencias más bajas y torres más pequeñas. Esta última característica facilita a las empresas el establecimiento de redes 5G privadas, como redes a nivel de planta, lo que ayuda a abordar preocupaciones como la privacidad y la seguridad.

Las redes inalámbricas siguen siendo algo difícil de vender en el espacio industrial. Espere que 5G cambie eso.

No hay garantía de cuándo estará bajo control la pandemia de COVID-19. Sin embargo, una cosa es segura: nuestra economía interconectada tendrá otras amenazas y otras incertidumbres. Las tecnologías discutidas aquí brindan herramientas para que los OEM, integradores y usuarios finales aborden los desafíos actuales y futuros. Para obtener más detalles y tendencias adicionales, no se pierda Trends to Watch in Motion Control.

Publicado originalmente por MCMA a través de www.motioncontrolonline.org el 16/11/2020