Perspectivas de la industria

Perspectivas de la industria

Con robots, Los Fabricantes de Aditivos crean piezas más grandes y añaden precisión

by Laura Moretz, editora colaboradora

A3 México

Posted 25/09/2020

|

| La impresora compuesta Arevo AQUA. Fabricación sin luces de piezas compuestas de cualquier tamaño (desde raquetas de tenis hasta cuadros de bicicletas). Foto cortesía: Arevo Labs |

Los robots facilitan cada vez más la fabricación aditiva, lo que permite la eficiencia, la precisión y el tamaño de las piezas creadas. En este campo en crecimiento, tanto los líderes de la industria como las empresas emergentes mejoran los resultados de fabricación aditiva con robots.

Dos empresas que fabrican componentes de una sola pieza con asistencia robótica son Arevo, una start-up de Silicon Valley, y FANUC America, el fabricante de robots número uno en los EE. UU., y una división japonesa de FANUC. Estas son dos de las muchas empresas que innovan en el campo, trabajando para crear piezas más grandes y eliminar uniones débiles.

Por el contrario, Physik Instrumente, una empresa alemana con sede en EE. UU. En Auburn, MA, profundiza en busca de precisión sub micrónica en sus piezas, lo que a su vez permite a los fabricantes de aditivos una mayor precisión en sus procesos de fabricación aditiva.

Maximizar la Automatización desde el Principio

Arevo, lanzada en 2013 como una empresa emergente, ha desarrollado tecnología digital directa para crear piezas resistentes y ligeras bajo demanda para una amplia gama de clientes. Wiener Mondesir, cofundador y director de tecnología de la compañía de Silicon Valley, describió cómo su propio software Xplorator permite la creación de compuestos ligeros de fibra de carbono.

Sus socios, veteranos de otras empresas emergentes, estuvieron de acuerdo con él en que “el software realmente va a desbloquear mucho de lo que podemos hacer si tenemos un software que puede observar las condiciones de carga del mundo real y generar la orientación correcta de la fibra ".

Xplorator abrió la puerta al segundo objetivo de los fundadores, que era eliminar los procedimientos hechos a mano. “Tenía que haber una forma de hacer esto de forma automatizada para darte libertad”, dijo Mondesir.

En 2014, las patentes vencen y el movimiento del fabricante estaba en marcha, dijo. El siguiente paso de Arevo fue encontrar la mejor manera de construir utilizando modelos de software. La impresión 3D fue clave para la construcción de estructuras compuestas. “Si lo adaptamos con el software, podríamos entender cómo orientar las fibras y construir el tipo de estructura que podría cumplir con cualquier tipo de propiedad predeterminada del material o propiedad de la pieza. Así que construimos una máquina esencialmente para hacer eso”. La última versión es la impresora de fibra de carbono Aqua 2.

Mondesir dijo que la tercera cosa importante para el desarrollo de Arevo fueron sus materiales. La impresión 3D se utilizó por primera vez para prototipos, pero ahora el objetivo era imprimir componentes para la producción. “En producción, es necesario comprender cómo funcionará esa pieza en el mundo real en cuanto a calidad, repetitividad constante, precisión, tolerancia dimensional y garantía de calidad. Así que había un problema de proceso que teníamos que abordar. Como startup, ya sabes, esto fue mucho para morder y tragar de una vez”, dijo. “Éramos ambiciosos y decidimos que queríamos controlar nuestro destino” abarcando el diseño hasta la producción.

|

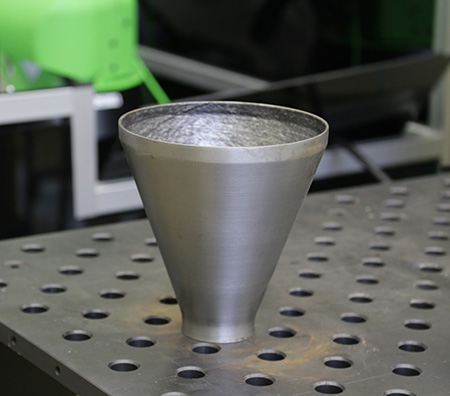

| Acabado de superficie suave después del procesamiento posterior Foto cortesía: FANUC |

Después de que Arevo creara sus primeros prototipos, agregó robots ABB para brindar capacidad de accesos múltiples y la capacidad de orientarse en el espacio 3D. El uso de compuestos de fibra de carbono por parte de Arevo permite un breve cambio de concepto a un producto funcional. Su sistema de impresión 3D de fibra continua de grado industrial puede imprimir piezas de hasta un metro cúbico de volumen.

Victorias Clave en el Camino

Arevo acepta pedidos de piezas de los clientes y continúa desarrollando nuevos usos para los compuestos de fibra de carbono, organizando hackatones mensuales. A partir de estos hackatones, ha desarrollado una raqueta y un mobiliario de tenis continuos de fibra de carbono bien recibidos. En una iniciativa separada, Arevo desarrolló una bicicleta de fibra de carbono este año, la Superstrata, que comenzó como una demostración de tecnología y producto, pero también tiene un mercado interesante. Su marco es una sola pieza de fibra de carbono diseñada con Xplorator de Arevo e impresa en su plataforma Aqua. Cada bicicleta está hecha a medida para adaptarse a diferentes longitudes de piernas y tamaños de cuerpo.

Arevo está ampliando su capacidad de impresión de cinco máquinas Aqua en su granja en Milpitas, CA, al agregar quince máquinas Aqua a una nueva granja en Vietnam. Está previsto que la granja en Vietnam crezca a 100 máquinas. "Es probablemente el único país abierto y avanzando a toda velocidad en este momento de COVID, y da la casualidad de que nuestro CEO es de allí".

El rediseño y la respuesta rápidos son la clave. Mondesir dijo: “Si puedes moverte a esta velocidad, tienes la capacidad de cambiar sobre la marcha, y si algo no funciona, haces el cambio y continúas. La automatización permite todo esto”.

Alambre Metálico para Fabricación Aditiva de Piezas Grandes

FANUC America Corp., con sede en Rochester Hills, Michigan, es el fabricante número uno de robots en los EE. UU., Con una amplia gama de clientes en las industrias automotriz, aeroespacial, de equipos agrícolas y muchas otras industrias. Su empresa matriz, FANUC, fue fundada en Japón en 1956.

FANUC America también suministra a la industria aeroespacial robots que realizan fabricación aditiva o impresión 3D al trabajar con socios que se especializan en la integración de robots para la construcción de sistemas automatizados.

Los avances recientes en la fabricación aditiva de alambre de soldadura (WAAM) permiten la creación de piezas grandes con asistencia robótica. Mark Scherler, gerente general de FANUC América, dijo que el proceso de alambre de soldadura crea piezas metálicas adecuadas para automóviles y aviones. Monitoreo del operador Proceso WAAM realizado por Cobot Foto cortesía: FANUC

|

| Monitoreo del operador Proceso WAAM realizado por Cobot Foto cortesía: FANUC |

“Cuando se puede colocar un cabezal de extrusión en un robot, pasa de tener un sistema de tres ejes a un sistema de seis ejes”, dijo Scherler. “Así que, obviamente, podemos manipular la cabeza de varias formas con modelos de robot que brindan una envolvente más grande que la que permiten los sistemas aditivos estándar. Para que pueda construir piezas más grandes”.

Scherler dijo que está entusiasmado con las nuevas posibilidades que ofrece el proceso aditivo, incluida la flexibilidad en el diseño, la reducción de peso y diseños que son más eficientes de construir. “Abre muchas ideas nuevas para la fabricación”. Solo una parte del equipo de investigación y desarrollo de 100 personas de FANUC se centra en la fabricación aditiva, pero el enfoque ha crecido.

Por ejemplo, Scherler dijo: “Hace varios años, realmente no estaba pensando en aditivos usando alambre de soldadura. Pero ese proceso ciertamente es lo suficientemente maduro como para que la gente lo esté usando. Y poder poner eso en uno de nuestros robots y construir una pieza es muy emocionante”. Cabezal Arevo DED (deposición directa de energía). Permite piezas compuestas de alta calidad a escala. Foto cortesía: Arevo Labs

|

| Cabezal Arevo DED (deposición directa de energía). Permite piezas compuestas de alta calidad a escala. Foto cortesía: Arevo Labs |

Los robots de FANUC son flexibles y fáciles de programar. Los fabricantes pueden usarlos para múltiples aplicaciones, eligiendo entre una línea de robots de varios tamaños. "Dependiendo del tamaño de la pieza que necesite construir o del tamaño del cabezal de extrusión que necesite transportar, tenemos un robot que puede manejarlo".

Además, FANUC adoptó el concepto de cobot, que permite a un ser humano interactuar con un robot o estar cerca de él mientras trabaja, sin la protección estándar que separa a los robots de los humanos. FANUC ha demostrado el cobot en ferias como FABTECH, realizando WAAM para piezas metálicas pequeñas típicas de la industria aeroespacial. En la fabricación de producción, estas piezas pueden tener tres o cuatro pies de altura.

Pulido de Precisión para Sistemas de Fabricación Aditiva

Physik Instrumente (PI), una empresa alemana con presencia en EE. UU. Y sede en EE. UU. En Auburn, Massachusetts, se centra en sistemas de movimiento que permiten la creación de piezas de la más alta precisión para sistemas de fabricación aditiva. Matthew Price, el gerente técnico de automatización de precisión de PI, dice que PI tiene un equipo de 40 a 50 personas que trabaja para crear las piezas más precisas para sus clientes dedicadas a la fabricación aditiva, a menudo con características medidas en escalas de micrones y submicrones. Pórtico personalizado para el mecanizado láser de placas PCB y componentes electrónicos. Foto cortesía: PI

|

| Pórtico personalizado para el mecanizado láser de placas PCB y componentes electrónicos. Foto cortesía: PI |

Price dijo: "No vendemos sistemas de fabricación aditiva. Vendemos a las personas que los construyen”. El resultado del trabajo de PI es visible. "Si tuvieras una pieza y al verla, observas sus defectos, probablemente no estaríamos involucrados en la fabricación de una pieza como esa”.

PI tiene complementos de software y hardware con todas las funciones que contribuyen a los sistemas de fabricación aditiva. “Nuestro trabajo principal se centra en fabricar nuestras plataformas automatizadas, etapas de precisión, sistemas de movimiento y software para respaldar procesos láser, dispensadores y extrusoras. Tenemos algunos procesos patentados que nos ayudan a optimizar, especialmente con aplicaciones de dispensación de material. Pero nuestro núcleo es hacer hardware y software que se utilizan para construir impresoras 3D avanzadas o sistemas avanzados de fabricación aditiva”.

|

| Fabricación aditiva en el nanomundo. La impresora de escritorio TERA-Fab ™ para nanoestructuras. Emplea una etapa compacta de nanoposicionamiento piezoeléctrico 3D (modelo P-611 PI NanoCube) para mover el sustrato debajo de la matriz de plumas de haz. Foto cortesía: TERA-print |

PI a menudo trabaja con los principales centros de investigación universitarios y empresas comerciales de los sectores público y privado que utilizan funciones que son extremadamente pequeñas. “Están empezando a llegar a características de tipo sub 50 micrones y sub 30 micrones. Luego están los procesos láser especializados que aún logran tamaños de características mucho mayores”. Señala la fotopolimerización como tecnología de punta. "La polimerización de dos fotones puede resolverse hasta menos de cien nanómetros".

PI ha adquirido acciones mayoritarias en ACS, que fabrica controladores de movimiento. "Cuando hablo de nosotros, hablo de nosotros juntos".

El segmento de fabricación aditiva para el que la precisión es cada vez más importante se puede ver en ferias como rapid + tct, dijo. "Ver una idea construida frente a ti, es muy bueno".

El objetivo de PI es continuar mejorando el desempeño de los fabricantes que utilizan robots para realizar la fabricación aditiva. “No vamos a tener el tipo de experiencia en materiales / procesos que ellos tienen. Nunca tendrán el tipo de experiencia en automatización de precisión que tenemos de nuestro lado. Y cuando pones los dos juntos, entonces creo que así es como realmente obtienes el mejor resultado”.

Publicado originalmente por RIA a través de www.robotics.org el 25/09/2020